Los coches de combustión están compuestos por diferentes piezas, cada una de ellas con una función determinante para hacer posible su funcionamiento. Las válvulas de admisión son, sin duda, una de ellas, ya que las mecánicas de combustión interna necesitan de aire y combustible. Dentro del motor hay diferentes orificios en la cámara de los cilindros para mezclar estas dos sustancias y desechar los gases resultantes. Esta operación se hace de forma continuada en tan solo unos milisegundos, ya que por medio de las válvulas se abren y cierran, ingresando el combustible. Por este motivo son denominadas como válvulas de admisión.

Dado que regulan el acceso y cierre de un elemento líquido o gaseoso a un espacio estanco que alcanza temperaturas y presiones realmente altas, las válvulas de admisión ha de estar hecha de materiales muy resistentes y con procesos de precisión quirúrgica. Cabe destacar la diferencia entre los motores carburados y de inyección: en el primero, la mezcla de aire y combustible se hace a través de la válvula de admisión, mientras que, en el segundo, son los inyectores los que disparan el combustible hacia el cilindro.

¿Qué es y cómo funciona una válvula de admisión?

En una definición general, una válvula de admisión es aquella que permite la mezcla de aire y combustible en el cilindro. Como ocurre con la válvula de escape, está diseñada para abrirse y cerrarse en momentos precisos con el fin de permitir que el motor funcione de forma eficiente a todas las velocidades de giro. La operación está controlada por unos lóbulos (levas) en un eje giratorio (árbol de levas), y se impulsa por una cadena, una correa o un conjunto de engranajes del cigüeñal.

Po lo tanto, la válvula de admisión de los motores de los coches es la encargada de controlar la cantidad de combustible que entra en las cámaras de combustión. Esta tiene un tamaño mayor que la válvula de escape motivada por las condiciones de entrada a la hora de hacer la mezcla, puesto que no son las mismas que las de la salida de los gases de escape; la válvula de escape debe soportar temperaturas más elevadas que la de admisión (pre-ignición vs. post-ignición), de en torno a 700 grados centígrados (°C) en lugar de 300 °C.

En los motores de cuatro tiempos con varios cilindros, los mismos cuatro ciclos se repiten en cada uno de los pistones, pero están secuenciados para que el motor entregue una potencia y un par uniforme y minimice el ruido y las vibraciones. La secuencia del movimiento del pistón, de la válvula y el encendido se consigue a través del diseño mecánico preciso y sincronización eléctrica de las señales de encendido a las bujías (o calentadores si es diésel), que generan la mezcla de aire y combustible pertinente en casa momento exacto.

¿De qué están hechas y dónde están las válvulas de admisión?

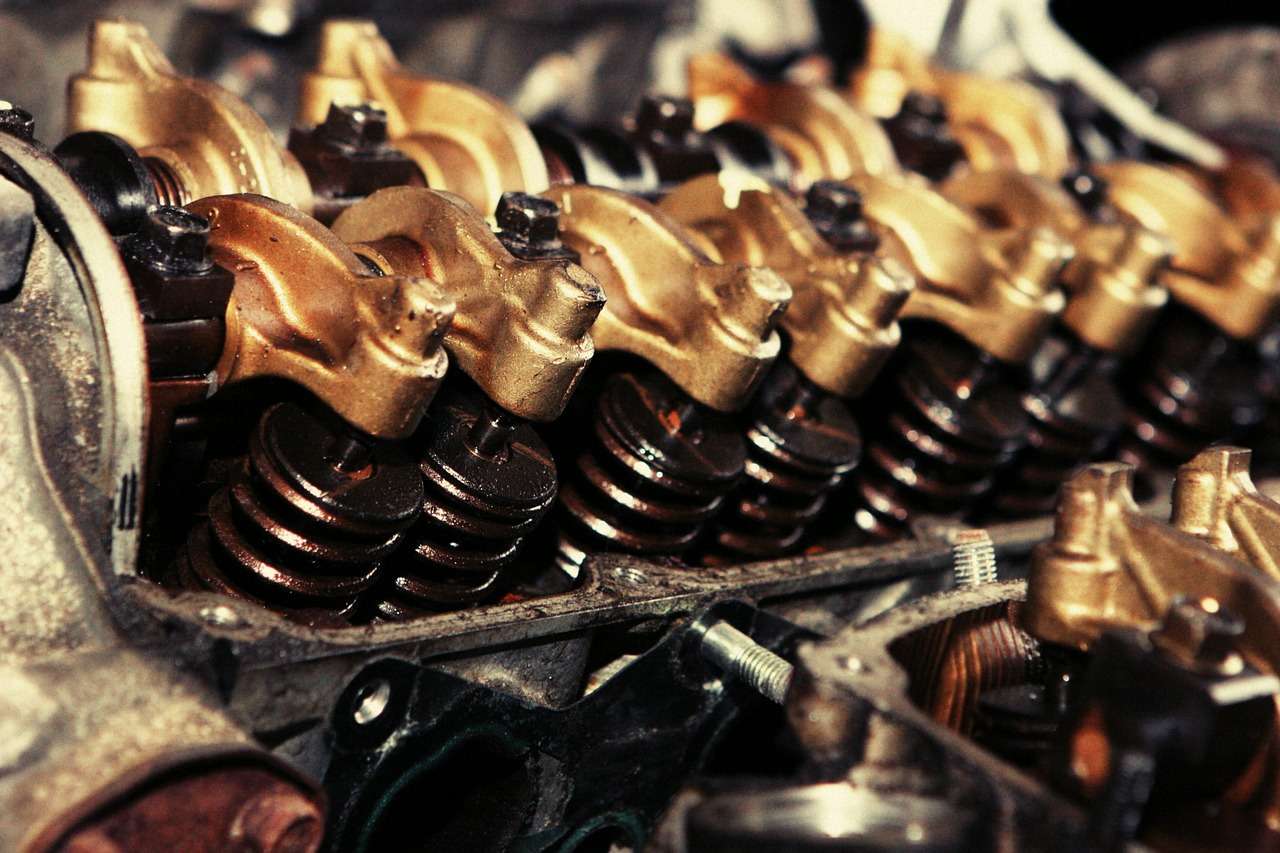

Tanto la válvula de admisión como la de escape se componen de una parte alargada, que es conocida como el vástago de la válvula, y una parte superior donde encuentra la cabeza. Junto a ellas encontramos el asiento (responsable del cierre hermético del cilindro), la chaveta (que une el platillo del resorte y la válvula) y las guías (casquillos insertados en la culata que evitan la acumulación de aceite). Están fabricadas de aleaciones, ya que deben soportar las elevadas temperaturas que se alcanzan durante el proceso de combustión.

Por lo general, puesto que a lo a lo largo de la historia han existido múltiples configuraciones, la válvula de admisión suele ubicarse en la parte superior de los cilindros, en la pieza conocida como culata. Por un lado, el cabezal de la válvula suele estar adjunto en esta pieza y se encarga de sellar correctamente el cilindro. Por otro lado, el vástago de la sección inferior está ubicado en el interior del bloque propiamente dicho y su función es facilitar el movimiento al momento de abrir o cerrar las válvulas en función de la orden del árbol de levas.

¿Qué tipos de válvulas de admisión existen?

Principalmente, podemos discernir entre tres tipos de válvulas de admisión:

- Válvula monometálica: se fabrican de un solo material resistente a altas temperaturas a través de un proceso de extrusión en caliente o de recalcado (p. Ej.: acero mono molibdeno).

- Válvula bimetálica: en su construcción se combinan diferentes materiales resistentes al calor, poniendo el más capaz en la cabeza de válvula.

- Válvulas huecas: se emplean para reducir el peso y la temperatura. Están rellenas de sodio (cuyo punto de fusión es de 97,5 °C), que pueden disipar calor desde la cabeza hasta el vástago a través del efecto agitador del elemento, y lograr una reducción de la temperatura de entre 80 °C y 150 °C.